La définition compète d’un organe de machine exige la détermination de sa forme, de ses dimensions et de sa matière.

Le choix d’un matériau dépend de plusieurs critères :

- Caractéristiques mécaniques : limite élastique, masse, dureté, résilience…

- Caractéristiques physico-chimiques : comportement à la corrosion, vieillissement…

- Caractéristiques de mise en œuvre : usinabilité, soudabilité, trempabilité…

- Caractéristiques économiques : prix, disponibilité, expérience industrielle…

On peut regrouper les matériaux en familles :

| Les Matériaux Métalliques |

|

|

||

|

||||

|

||||

|

|

|||

|

||||

| Les Polymères |

|

|

||

|

|

|||

|

||||

|

||||

| Les Céramiques |

| Les Composites |

1- Essai des matériaux

Pour étudier les caractéristiques mécaniques des matériaux, on réalise des essais.

Essai de fatigue : consiste à appliquer à un matériau une sollicitation proche de celle qu’elle subira en service et à comptabiliser le nombre de cycles jusqu’à la rupture de la pièce.

Essai de dureté : consiste à déformer la surface d’une pièce par application d’un effort connu. Dureté Brinel (sphère), dureté Vickers, Rockwell (cône).

Essai de choc : mesure la résistance au choc ou résilience.

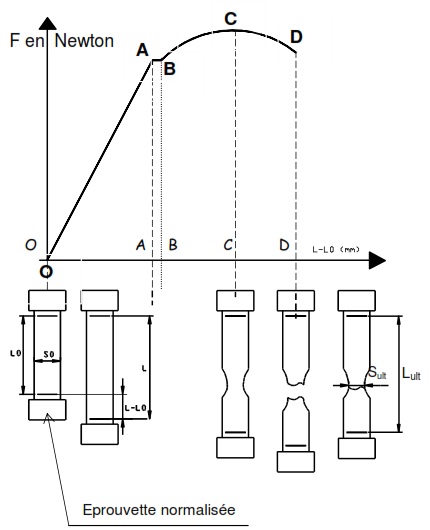

Essai de traction : consiste à "tirer" sur une éprouvette de longueur et de diamètre normalisés, fabriquée dans le matériau à tester, jusqu’à sa rupture.

L’essai de traction est donc un essai destructif. Durant cet essai, on enregistre la courbe (graphique ci-dessous) donnant, en fonction de l’allongement de l’éprouvette, l’intensité avec laquelle on "tire".

Courbe essai de Traction

Zone OA : DOMAINE ELASTIQUE

C’est une zone linéaire : la charge est proportionnelle à l’allongement de l’éprouvette.

Zone AD : DOMAINE PLASTIQUE

Si on supprime la charge, les déformations sont permanentes.

Zone AB : ZONE DE GRAND GLISSEMENT

Zone CD : STRICTION

Forte diminution de la section jusqu’à rupture.

En A correspond une action mécanique d’intensité Fe qui est la charge maximale admise par l’éprouvette dans le domaine élastique.

On note : Re=Fe/S0, Re est la limite élastique admise par le matériau.

En C correspond une action mécanique d’intensité Fr qui est la charge maximale admise par l’éprouvette pendant l’essai.

On note : Rm=Fr/S0, Re est la limite à la rupture admise par le matériau.

On note : A%=100*(Lult-L0)/L0

A% est l’allongement exprimé en pourcentage.

Si A%>5%, le matériau est considéré comme ductile.

Si A%<5%, le matériau est dit fragile (ou cassant)

2- Les aciers (fer + 0,08 à 1 % de carbone)

Les aciers sont des alliages de fer et de carbone avec éventuellement des éléments d’addition.

2.1- Classification par emplois.

La désignation commence par la lettre S pour les aciers d’usage général et par la lettre E pour les aciers de construction mécanique.

Le nombre qui suit indique la valeur minimale de limite élasticité en méga pascals.

Ex: S 235

S’il s’agit d’un acier moulé la désignation est précédée de la lettre G.

2.2- Classification par composition chimique.

Aciers non alliés.

Ils contiennent une faible teneur en carbone. Ils sont très utilisés en construction mécanique. La majorité est disponible sous forme de laminés marchands (profilés: poutrelle, barre, ...) aux dimensions normalisées.

Utilisation : Ce sont des aciers dont l’élaboration n’a pas été conduite en vue d’une application déterminée.

Désignation : On écrit successivement : Lettre C + pourcentage de carbone multiplié par 100. (Ex: C 35 : 0,35% de carbone)

Aciers faiblement alliés.

Pour ces aciers, aucun élément d'addition ne dépasse 5% en masse (ce pourcentage est ramené à

1% pour le manganèse).

Utilisation : Ils sont choisit lorsque l'on a besoin d'une haute résistance. Désignation : On écrit successivement:

- Un nombre égal à 100 fois la teneur en carbone.

- Les symboles chimiques des éléments d'addition dans l'ordre des teneurs décroissantes.

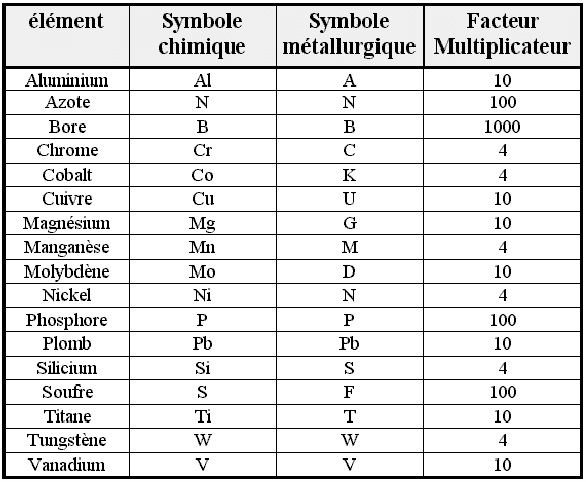

- Dans le même ordre, les teneurs des principaux éléments d'addition (multipliées par 4, 10, 100, ou 1000 Cf annexe)

- Eventuellement des indications supplémentaires concernant la soudabilité (S), l'aptitude au moulage (M), ou la déformation à froid (DF).

Exemple : 35 Cr Mo 4 S : 0,35 % de Carbone, 1 % de Chrome, moins de 1 % de Molybdène, Il est soudable.

Aciers fortement alliés.

Les aciers fortement alliés possèdent au moins un élément d'addition dont la teneur dépasse 5% en masse.

Utilisation : Ce sont des aciers réservés à des usages particuliers. Par exemple, dans un milieu humide, on utilisera un acier inoxydable qui n'est autre qu'un acier fortement allié avec du chrome (% chrome > 11%)

Désignation : On écrit successivement :

- La lettre X.

- Un nombre égal à 100 fois la teneur en carbone.

- Les symboles chimiques des éléments d'addition dans l'ordre des teneurs décroissantes.

- Dans le même ordre, les teneurs des principaux éléments.

Exemples :

X6 Cr Ni Mo Ti 17-12 : X = Acier fortement allié, 0,06 % de Carbone, 17 % de Chrome, 12 % de Nickel, du Molybdène et du Titane (moins de 12 %)

X4 Cr Mo S 18 : X = Acier fortement allié, 0,04 % de Carbone, 18 % de Chrome, du Molybdène et du Soufre (moins de 18 %)

3- Les fontes (fer + 1,67 à 4,2 % de carbone)

Les fontes sont également des alliages de fer et de carbone. Elles ont une excellente coulabilité. Elles permettent donc d'obtenir des pièces de fonderie (pièces moulées) aux formes complexes. Elles sont assez fragiles (cassantes), difficilement soudables, et ont une bonne usinabilité.

Les fontes à Graphite Lamellaire.

Les fontes grises sont les plus couramment utilisées parce qu'elles :

- sont économiques.

- amortissent bien les vibrations.

- ont une bonne coulabilité et usinabilité.

- sont peu oxydables.

- ont une bonne résistance à l'usure par frottement.

- résistent bien aux sollicitations de compression.

Utilisation : Carters, bâtis, blocs moteur, pièces aux formes complexes …

Désignation : Après le préfixe EN, les fontes sont désignées par le symbole GJL suivi de la valeur en méga pascals de la résistance minimale à la rupture par extension.

Exemple :

EN-GJL-300 : EN : Norme européenne, Fonte à Graphite Lamellaire, Re mini = 300MPa

Cette désignation est symbolique, la correspondance numérique dans la nouvelle norme est : EN-JL-1050.

Les fontes malléables à Graphite Sphéroïdal

Les fontes à graphite sphéroïdal sont obtenues par adjonction d'une faible quantité de magnésium avant moulage. Elles sont plus légères et ont une meilleure résistance mécanique que les fontes grises, dont elles gardent les même propriétés.

Utilisation : Etriers de freins, culbuteur, vilebrequin, tuyauteries soumises à hautes pressions

Désignation : Après le préfixe EN, les fontes sont désignées par le symbole (GJMW, GJMB, GJS) suivi de la valeur en méga pascals de la résistance minimale à la rupture par extension et du pourcentage de l’allongement après rupture.

Exemple :

EN-GJS-400-18 : EN : Norme européenne, Fonte à Graphite Sphéroïdale, Re mini = 400MPa, A% = 18

Cette désignation est symbolique, la correspondance numérique dans la nouvelle norme est : EN-JS-1020.

4- Les alliages non ferreux

4.1- Aluminium et ses alliages

L'aluminium est obtenu à partir d'un minerai appelé bauxite. Il est léger (densité = 2,7), bon conducteur d'électricité et de chaleur. Sa résistance mécanique est faible, il est ductile et facilement usinable. Il est très résistant à la corrosion.

Utilisation : aéronautique du fait de leur légèreté

Désignation : La désignation utilise un code numérique. Il peut éventuellement être suivi par une désignation utilisant les symboles chimiques.

Exemple :

EN-AW-2017 (Al Cu 4 Mg Si) : Alliage d’Aluminium, 4 % de Cuivre, Magnésium et du Silicium (moins de 4 %)

4.2- Cuivre et ses alliages

Il existe de très nombreux alliages de cuivre dont les plus connus sont : les bronzes, les laitons, les cupro-aluminiums, les cupronickels et les maillechorts.

|

cuivre + zinc = LAITON |

|

cuivre + étain = BRONZE |

|

cuivre + aluminium = CUPRO-ALUMINIUM |

|

cuivre + nickel = CUPRONICKEL |

|

cuivre + nickel + zinc = MAILLECHORT |

Les laitons: Les laitons sont faciles à usiner et ont une bonne résistance à la corrosion. Ils peuvent être moulés ou forgés. Ils sont utilisés pour les pièces décolletées, tubes,...

Les bronzes: Les bronzes ont une bonne résistance à la corrosion, un faible coefficient de frottement et sont faciles à mouler. Ils sont utilisés pour réaliser, entre autres, les coussinets et bagues de frottement.

Désignation : La désignation utilise un code numérique. Il peut éventuellement être suivi par une désignation utilisant les symboles chimiques.

Symbole de l’élément de base CU + élément d’addition 1 + % de l’élément d’addition 1+élément d’addition 2 + % de l’élément d’addition 2 +...

Exemple :

CW612N (CU Zn 36 Pb 3) : Alliage de Cuivre, 36 % de Zinc, 3 % de Plomb

5- Les polymères ou matières plastiques

Un plastique est un mélange dont le constituant de base est une résine ou polymère, à laquelle on associe des adjuvants (plastifiants, anti-oxydants…) et des additifs (colorants, ignifugeants).

5.1- Les thermoplastiques

Très nombreux, ils sont les plus utilisés. Ils ramollissent et se déforment à la chaleur. Ils peuvent en théorie, être refondus et remis en œuvre un grand nombre de fois (comportement thermique comparable aux métaux).

Exemples : ABS, PMMA, PTFE, PP

5.2- Les thermodurcissables

Ils ne ramollissent pas et ne se déforment pas sous l’action de la chaleur. Une fois créés, il n’est plus possible de les remodeler par chauffage.

Exemples : EP (araldite), UP (polyester).

6.3- Les élastomères ou « caoutchoucs »

On peut les considérer comme une famille supplémentaire de polymères aux propriétés très particulières. Ils sont caractérisés par une très grande élasticité.

6- Les céramiques

Elles sont très dures, très rigides, résistent à la chaleur, à l’usure, aux agents chimiques et à la corrosion mais sont fragiles.

6.1- Les céramiques traditionnelles

Elles regroupent les ciments, les plâtres… et les produits à base de silice.

6.2- Les céramiques techniques

Plus récentes, elles sont soit fonctionnelles, à « usage électrique », soit structurales, à usage mécanique ou thermomécanique.

Utilisations : fibre optique (silicium), outils de coupe (carbures), joints d’étanchéité, isolants…

7- Les matériaux composites

Ils sont composés d’un matériau de base (matrice ou liant) renforcé par des fibres, ou agrégats, d’un autre matériau.

En renfort, on utilise la fibre de verre (économique), la fibre de carbone (plus coûteuse) et enfin les fibres organiques (kevlar).

ANNEXE

Symbole chimiques et métallurgiques, Facteur multiplicateur

Masse volumique

| Matériaux | Acier | Alliage d'alluminium | Bronze | Nylon | Caoutchouc | Fibres de verre | Fibres de carbone |

| en kg/m3 | 7800 | 2700 | 8900 | 1100 | 1000 | 2500 | 1750 |

Propriétés électriques

|

Type de matériau |

Résistivité en Ohm.cm |

Comportement électrique |

|

Polystyrène Nylon Verre |

10 -17 10 -14 10 -10 |

ISOLANT |

|

Silicium pur |

10 6 |

SEMI CONDUCTEUR |

|

Alliages ferreux Aluminium cuivre |

10 17 3 . 10 17 1,5 . 10 17 |

CONDUCTEUR |

Propriétés thermiques

|

Type de matériau |

Conductibilité W/m/C° |

Comportement thermique |

|

Laine de verre Béton cellulaire Nylon Verre |

0.04 0.1 0.2 1 |

ISOLANT |

|

Fer Aluminium Cuivre |

62 210 380 |

CONDUCTEUR |